Brose ist das größte deutsche Privatunternehmen in der Zulieferindustrie.

- Mitarbeitende

- 31.000

- Standorte

- 68

- Länder

- 24

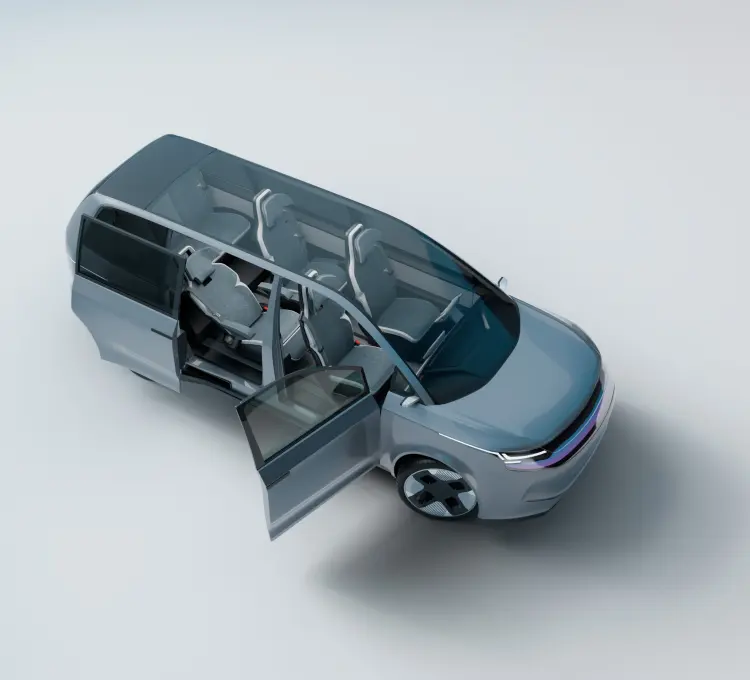

Mechatronische Komponenten und Systeme für Automobile

Die Kernkompetenz von Brose liegt in der Verbindung von Mechanik, Elektrik und Elektronik. Jeder dritte Neuwagen weltweit ist mit mindestens einem unserer Produkte ausgestattet.

_rebrush750500.webp)